LEB TORNERIA MECANICA

Wiki-Tornopedia

Introducción

Bienvenidos a la sección Wiki, aquí descubrirás información clave sobre la historia del torneado, los tipos de tornos y los procesos de mecanizado. Nuestro objetivo es presentar de manera clara y breve lo esencial de este apasionante oficio, combinando técnica y curiosidades para despertar tu interés y motivarte a explorar más.

Historia del torneado

El torneado es uno de los oficios más antiguos en la transformación de materiales. Sus orígenes se remontan a más de 3.000 años, cuando civilizaciones como Egipto y Mesopotamia usaban tornos manuales para trabajar madera y cerámica. Estas primeras herramientas requerían de dos personas: una giraba el material con cuerdas, mientras la otra lo moldeaba con herramientas simples.

Con la revolución industrial, el torno evolucionó de manera notable. En el siglo XVIII aparecieron tornos de pedal y, más tarde, modelos motorizados que ofrecieron mayor precisión y velocidad. A finales del siglo XIX, el torno paralelo marcó un hito al permitir la producción en serie de piezas metálicas.

El siglo XX trajo consigo los tornos de control numérico (CNC), que revolucionaron la industria al posibilitar trabajos complejos y precisos mediante programación. Hoy en día, el torno sigue siendo esencial en la manufactura, mezclando tradición e innovación.

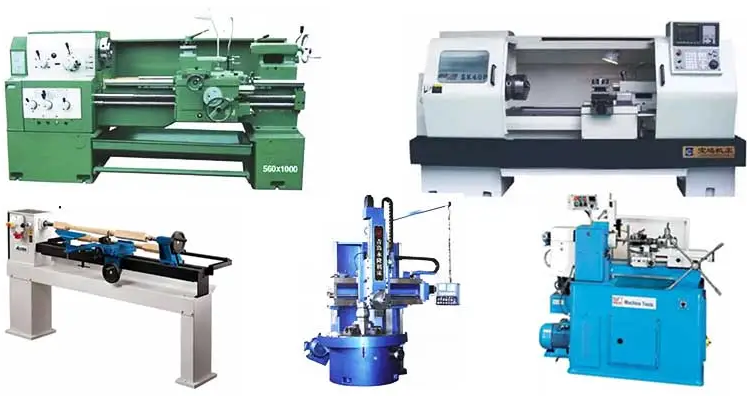

Tipos de torno

A lo largo de la historia, los tornos han evolucionado para adaptarse a diferentes necesidades y materiales. Aquí te presentamos los principales tipos de tornos:

Torno paralelo: Es el más común en talleres y se utiliza para una amplia variedad de trabajos. Permite realizar operaciones como cilindrado, roscado y refrentado con gran precisión.

Torno revolver: Diseñado para trabajos en serie, cuenta con un portaherramientas giratorio que facilita cambiar rápidamente entre herramientas.

Torno vertical: Ideal para piezas grandes y pesadas. Su diseño permite trabajar en posiciones verticales, ofreciendo estabilidad y precisión.

Torno copiador: Utilizado para reproducir formas complejas. Emplea un modelo o plantilla para guiar el corte y garantizar uniformidad.

Torno CNC: La joya de la tecnología moderna. Este torno es controlado por un sistema computarizado, lo que permite mecanizar piezas complejas con extrema precisión y rapidez.

Otras máquinas relacionadas

En un taller de mecanizado, el torno no está solo. Existen otras máquinas que complementan su trabajo y permiten realizar una variedad de procesos adicionales. Estas son algunas de las más comunes:

Fresadora: Diseñada para cortar y dar forma a materiales utilizando una herramienta rotativa. Ideal para realizar ranuras, cavidades y formas tridimensionales.

Taladro radial: Permite perforar materiales con gran precisión, incluso en piezas de gran tamaño. Su brazo ajustable facilita el acceso a diferentes áreas de la pieza.

Rectificadora: Se utiliza para lograr acabados ultra precisos y superficies extremadamente lisas mediante la eliminación de pequeñas cantidades de material.

Afiladora: Diseñada para mantener las herramientas de corte en óptimas condiciones, garantizando que siempre estén listas para trabajar con precisión.

Sierra de cinta: Ideal para cortar materiales en formas y tamaños específicos, con una gran precisión y un desperdicio mínimo de material.

Cada una de estas máquinas juega un papel clave en el proceso de manufactura, ampliando las posibilidades del taller y permitiendo abordar proyectos de mayor complejidad